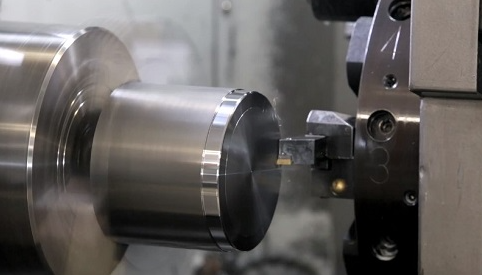

Біз барлығымыз CNC өңдеу кезінде дайындама бетінің дірілдеу мәселесіне тап болдық.Жеңіл сөйлеген сөз қайта өңдеуді қажет етеді, ал ауыр сөйлеген сөз ысырып тастауды білдіреді.Қалай өңделсе де, бұл шығын.Операциялық бетіндегі дыбысты қалай жоюға боладыCNC токарлық өңдеу?

CNC токарлық өңдеуде жұмыс бетіндегі діріл мен дірілді қалай жоюға болады

CNC токарлық өңдеуде жұмыс бетінің дірілін жою үшін біз сырылдың себебін білуіміз керек.

1. Машина ақаулары

Станоктың екі ықтимал себебі болуы мүмкін.

(1) Дайындаманы үстіңгі қақпақпен домкраттаған кезде, домкрат ұзартқышы тым ұзын болады, нәтижесінде қаттылық жеткіліксіз.

(2) Машинаның өзі ұзақ уақыт пайдаланылған, техникалық қызмет көрсету уақытылы емес, ішкі мойынтіректері мен басқа бөлшектері қатты тозған.

2. Құралдар

Станоктың төрт мүмкін себебі бар.

(1) Бұру кезінде құрал тірегі тым ұзақ созылады, бұл жеткіліксіз қаттылыққа әкеледі.

(2) Пышақ тозған және өткір емес.

(3) Токарлық өңдеу кезінде станок параметрлерін таңдау негізсіз.

(4) Пышақтың ұшы доғасы тым үлкен.

3. Дайындамалардың есептері

Артефактілердің үш ықтимал себебі бар.

(1) Дайындаманы айналдыру материалы тым қатты, бұл бұруға әсер етеді.

(2) Айналмалы дайындама тым ұзын және өңдеу кезінде дайындама жеткілікті қатты емес.

(3) Жіңішке қабырғалы дайындамалар шеңберлерді бұру кезінде жеткілікті қатты емес.

Егер бұрылу кезінде шайқау орын алса, мәселені қалай жоюға болады?

1. Дайындама

Алдымен дайындамада ақау бар-жоғын тексеріңіз.

(1) Егер бұрылатын дайындама материалы тым қатты болса, дайындаманың қаттылығын азайту үшін процесті өзгертіп, кейін оны басқа жолдармен жақсартуға болады.

(2) Егер бұрылатын дайындама тым ұзын болса, дайындаманың тұрақтылығын жақсарту үшін құрал ұстағышын орындаңыз.

(3) Егер дайындама жұқа қабырғалы болса, шеңберді айналдыру кезінде қаттылықты жақсарту үшін құрал-саймандарды жасауға болады.

2. Құралдар

Әрі қарай, бұл құрал ақауы екенін көрейік.

(1) Аспап тірегі ұзақ уақытқа созылса, төменгі аспап тірегі орнын реттеуге болатынын тексеріңіз.Олай болмаса, құрал тірегін жоғарырақ болатпен ауыстырыңыз.Қажет болса, дірілге қарсы құрал тірегін пайдаланыңыз.

(2) Пышақ тозған болса, пышақты ауыстырыңыз.

(3) Себеп таңдалған машина параметрлері негізсіз болса, бағдарламаны өзгертіп, ақылға қонымды параметрлерді таңдаңыз.

(4) Құрал ұшының доғасы тым үлкен және пышақты ауыстыру қажет.

3. Станок

Соңында, станокта ақау бар-жоғын және құрал ұшының дұрыс емес пайдаланылғанын анықтаңыз

(1) Дұрыс емес үстіңгі жағы пайдаланылса, өнімділігі жақсы үстіңгі жағын ауыстыру қажет.

(2) Станоктың өзі тым ұзақ пайдаланылса және техникалық қызмет көрсету уақытылы болмаса, станокты жөндеу үшін станокқа техникалық қызмет көрсететін персоналға хабарласу қажет.

Мәселе табылмаса ше?

Жоғарыда айтылған тармақтардың негізінде қандай да бір проблемалар табылмаса, тағы не істей аламыз?Ол құралды орнатудың діріл принципін зерттеуге негізделуі мүмкін.Қазіргі уақытта өңдеу алаңында қолданылатын кейбір нақты және практикалық әдістер бар:

(1) Діріл тудыратын бөліктердің жұмыс салмағын азайтыңыз және инерция неғұрлым аз болса, соғұрлым жақсы.

(2) Эксцентрлік дайындама үшін сәйкес құралды жасаңыз.

(3) Орталық жақтау, жұмыс торы, т.б. сияқты ең үлкен тербеліспен бөлшектерді бекітіңіз немесе қысыңыз.

(4) Өңдеу жүйесінің қаттылығын арттырыңыз, мысалы, серпімділік коэффициенті жоғары құрал ұстағышын пайдаланыңыз немесе соққы энергиясын сіңіру үшін динамикалық демпфермен біріктірілген арнайы дірілге қарсы күшті пайдаланыңыз.

(5) Пышақ пен дайындаманың айналу бағыты тұрғысынан.

(6) Құралдың пішіні мен беру бұрышын өзгертіңіз, құрал ұшы радиусы кішірек болса, соғұрлым жақсырақ және кесу кедергісін азайтыңыз.Кесу бағытын тікке жақындату үшін бүйірлік көлбеу бұрышы оң болуы керек.Құю бұрышының оң болуы жақсы, бірақ чипті жою қабілеті нашар болса да, оны әдетте құю бұрышын теріс ету үшін пайдалануға болады, бірақ әлі де кесу әсерінің оң мәнін сақтайды.

Хабарлама уақыты: 22 қазан 2022 ж